電動・油圧ハイブリッド型アクチュエータ:Part3 出力性能と採用事例

「Part2 産業機械分野への挑戦」からのつづき

出力性能と適したアプリケーション

前述の通り、EHAは、電動システムと比較して大きな出力を比較的小さなスペース、シンプルな機構で実現可能であるが、従来型油圧システムで発揮できるすべての出力レンジを補うことはできない。弊社製EASシステムで使用するポンプ・モータユニットは、最大吐出流量450l/min、最高圧力350barを最大出力としている。

また、動特性においても幾分制限がある。作動油が持つ圧縮性があるため電動機構に比べればシステム剛性は低くなる。また、EHAの応答性は、内蔵される速度可変ポンプと組み合わせるモータのイナーシャや、そのモータの発生トルクに依存する。これらから、EHAの周波数応答は凡そ30~50Hzであるが、これは多くの産業機械での要求値は満たしている。(使用するポンプとモータの組み合わせによっては、より急速な加速も可能ではあるが、高加速はポンプの吸込み部にキャビテーションを発生させる可能性があり、意図的にある範囲の加速に制限し使用している。)

上記のようなEHAの特徴を発揮するに適した産業機械の一つとして、射出成型機が挙げられる。型開閉シリンダに要求される位置制御の応答性は凡そ5-10Hzであり、駆動源となるサーボモータ及びポンプに要求される応答性は凡そ3倍の15-30Hzである。これは、EHAシステムでは、十分達成可能な数字である。

また、EHAの特徴である推力の長時間維持という点を活かしたアプリケーションとして、発電設備等で使用されているフェールセーフ機能付き付アクチュエータが挙げられる。

従来型油圧システムでは、緊急時のアクチュエータの全突出もしくは全引き込みが必要な場合に、主にスプリングが使用されている。発電アプリケーションでは、アクチュエータの作動範囲は比較的小さく、常時スプリングに対抗した一定推力を出力しているにほぼ等しい動きとなる。これを電動システムで実現しようとした場合、電動モータの特性上、一定の力を発生し続けることは発熱を伴うため、適しているとは言い難い。一方、EHAであれば、必要量最低量の出力を発生した後、油圧回路を封印する等を行うことで、動力モータの負荷及び発熱を抑えることが可能であるため、エネルギ消費の視点からも適した使用方法であるといえる。

更には、設備、機械の視点から、スプリングという機械的なフェールセーフではなく、油圧によるフェールセーフ機能が許されるのであれば、EHA内部のアキュームレータに油圧を蓄積したエネルギで、緊急遮断を行うといった別の手法をとることも可能である。

弊社では、これらフェールセーフ機構を持つEHAを開発し市場導入を始めたところである。

深絞りプレス加工機によるエネルギ効率改善調査プロジェクト

弊社ではドレスデン大学との共同研究として、EHAをプレス加工機のダイクッションシステムを使用し、サーボバルブを使用した従来型油圧システムとの比較調査を行った。(写真2)。

弊社ではドレスデン大学との共同研究として、EHAをプレス加工機のダイクッションシステムを使用し、サーボバルブを使用した従来型油圧システムとの比較調査を行った。(写真2)。

ダイクッションシステムは一般的に24-4000tonの能力を有し、自動車部品の製造で様々な材料や複雑な形状の部品の製造に使用されている。同共同調査では「EHAにて十分な動特性を達成できるか」、「従来型油圧システムと比較しどの程度省エネルギを見込めるのか」を中心課題として調査を行った。

今回使用したダイクッションプレス機械の元の構造は、ラムシリンダを油圧システムにて駆動し、受け側であるクッション部は、独立した4本のシリンダを各々サーボバルブにて制御する仕組みになっていた。また油圧供給は1台の吐出量可変ポンプから油圧が供給さる構造となっていた。本調査では、このダイクッションシステムの各軸にEHAシステムを使用し、加工運転を行い前述の動特性能力、省エネルギ性の調査、考察を行った。(図4)

今回使用したダイクッションプレス機械の元の構造は、ラムシリンダを油圧システムにて駆動し、受け側であるクッション部は、独立した4本のシリンダを各々サーボバルブにて制御する仕組みになっていた。また油圧供給は1台の吐出量可変ポンプから油圧が供給さる構造となっていた。本調査では、このダイクッションシステムの各軸にEHAシステムを使用し、加工運転を行い前述の動特性能力、省エネルギ性の調査、考察を行った。(図4)

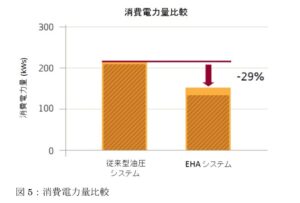

ドレスデン大学のWeber教授によれば、「同システムを使用し制御性を維持した上で、1機械サイクルで約30%のエネルギ削減が達成された。機械が長時間稼動されることを想定すれば、このEHAによる30%のエネルギ効率改善は相当な改善と言える。特に工場で年間を通し複数台が連続的に使用されることを考慮すれば、その効率改善は相当な額に及ぶといえる。」と述べられている。本試験が示唆するのは、EHA技術は制御性や動的性能を落とすことなく、かなりの効率改善が実現できるということである。(図5)

EHAの採用により、制御軸の動作を伴う省エネルギ化だけでなく、各制御軸の待機時エネルギ損失の軽減も実現できている。従来型油圧システムでは、大きな油圧源と各制御軸毎にサーボバルブが使用されており、これらは動作が行われない制御軸において発生するエネルギ損失の原因となっている。一方EHAでは、各制御軸を独立的に制御できるため、其々に必要な時に必要な量のエネルギを供給することで、これらのエネルギ損失は最小化される。 Weber教授は、「産業分野においても、従来型のシステムの省エネ型代替ソリューションとして、よりEHAの採用を考えることが重要である。」と述べている。

更に同教授は次のステップとして、「将来的な改良目標として、ポンプ・モータユニットの調査を行いたい。流量・圧力の脈動に関する容積損失の調査に着目している。また、ポンプの特性をより考慮に入れたモータの設計最適化を行うことで、ポンプ・モータユニットの性能向上を図れると考える。更に、熱の面では、発熱の低減、冷却・放熱の向上、熱の安定性の向上などこれらにより、ポンプ・モータユニットの信頼性が向上する」と更なる改善可能性を追求していきたいと考えている。

まとめ

前述の通り、アクチュエータの駆動方式選択に関しては、応答性・動特性、必要出力・推力、導入コスト、省エネルギ性(機械稼働エネルギコスト)、設置容易性、メンテナンスの簡便性・頻度、油漏れ等の環境への影響等、検討すべき項目は多岐に及ぶ。これらを一般的な視点から相対比較を行うと図6の様に表すことができる。

近年ではサーボモータの大出力化、価格低減に伴い、主に省エネルギの視点から油・空圧ソリューションから電動ソリューションへの技術シフトがさまざまな分野で行われてきた。その中で、技術的な面で電動機構と油圧機構は、対峙するソリューションの様な議論が行われてきた感があるが、其々の特徴を生かした適切な組み合わせがユーザーにとっては最適な解となりうると考える。本稿で記したEHAは、技術的には両者の優位性を活かし、劣った点を補うソリューションと言える。しかしながら、EHAも万能解ではなく相対的には油圧機構、電動機構に劣る部分も存在する。ただし、その差は油圧と電動ほどコントラストの強いものではなく、その中間に位置する解と言え、両者との共存、同時利用がより容易なものと言える。よって、両ソリューションに加えて、新たなアクチュエーション技術の一つとして機械の発展に寄与できるものと考える。

また、電動と油圧では必要とされる専門技術が違うがために、機械メーカーや機械ユーザーにとって両者を同時採用することが難しいといった「技術者に属するスキル」の側面も、現在の対峙的状況を作ってきた背景には存在すると考えられる。EHA自体の開発には、電動、油圧の両方の専門的知識、及びその統合知識が必要となるが、使用者の視点では、電動、油圧いずれの専門技術者でも、自身の専門分野から半歩踏み出すことで利用可能な技術と言える。本技術が、高性能な機械開発の実現に直接的に寄与することを期待する同時に、各専門の技術者が対峙する技術を理解、融合し、更なる技術発展への貢献の一歩となる事を望む。

関連記事

-

コラム

6自由度シミュレーション装置とは何か?その基本と応... 6自由度シミュレーション装置とは何か?そ...

「6自由度シミュレーション装置」という言葉をご存じでしょうか? これは製造業において、さまざまな動... 「6自由度シミュレーション装置」という言葉をご存じでしょうか? これは製造業において、さまざまな動作や振動のシミュレーションを可能にし、製...

-

コラム

車両耐久試験とは?その目的と実施メリットを解説 車両耐久試験とは?その目的と実施メリット...

「車両耐久試験」とは、製品が長期間にわたって使用される中で、その性能や信頼性を確認するための重要なプ... 「車両耐久試験」とは、製品が長期間にわたって使用される中で、その性能や信頼性を確認するための重要なプロセスです。この試験は、製造業界における...

-

コラム

乗心地試験とは?サーボアクチュエータを用いた手法を... 乗心地試験とは?サーボアクチュエータを用...

「乗心地試験」とは、車両や産業用機器の安全性・快適性の性能を評価するための重要な工程です。特に、製造... 「乗心地試験」とは、車両や産業用機器の安全性・快適性の性能を評価するための重要な工程です。特に、製造業における品質向上や新製品の開発では、信...

-

コラム

振動試験の基礎知識:動電型・油圧式・機械式の違いと... 振動試験の基礎知識:動電型・油圧式・機械...

振動試験は、製造業における品質保証や耐久性の評価において欠かせないプロセスです。特に、動電型、油圧式... 振動試験は、製造業における品質保証や耐久性の評価において欠かせないプロセスです。特に、動電型、油圧式、機械式といった試験方式の違いを理解し、...