電動・油圧ハイブリッド型アクチュエータ:Part2 産業機械分野への挑戦

「Part1 航空宇宙分野での実績」からのつづき

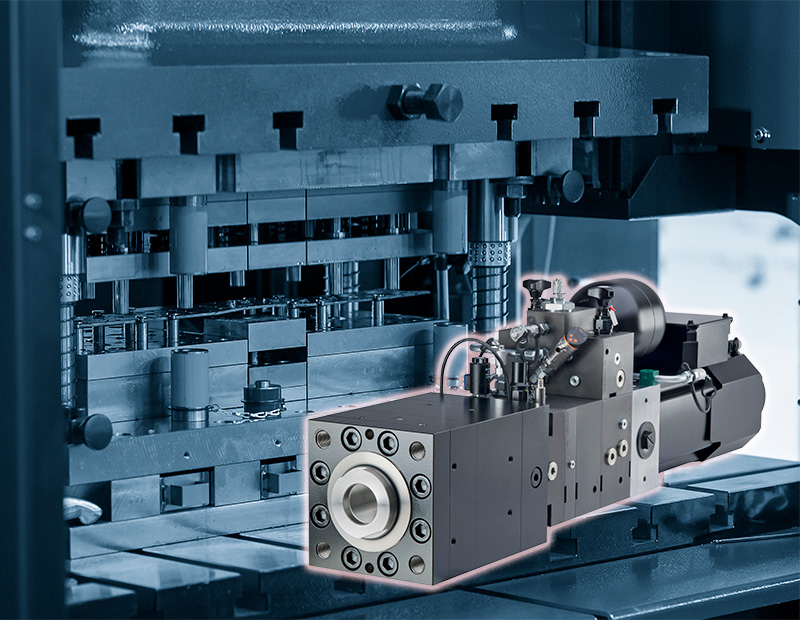

産業機械分野向けEHAにおける挑戦

前述の通り、航空宇宙産業においてEHA技術はアクチュエーション技術のベストプラクティスとされ、技術的な証明はされているが、産業機械分野への転用においてはコストが一つの課題とされてきた。弊社は、ポンプ、サーボモータ、ドライバといったEHAに必要な主要コンポーネントを自社製品として有しており、また油圧アクチュエータ、電動アクチュエータといったシステム設計においても長年の経験を有している。各コンポーネントのEHA向け最適設計、またそれらコンポーネントの最適なインテグレーションを行うことで、産業機械分野に適した性能、環境基準・規格でEHAの開発を行い、課題であったコストについても、従来の油圧ソリューションの代替となりうるレベルまで抑えられるようになっている。

EHAの利点

信頼性の向上:

従来型油圧システムに比べ、EHAでは使用するコンポーネントの数が少なく、またそれらの結合においても、環境面において一つの懸念点である配管が不要となるため、信頼性が向上する。ただし、単にコンポーネントを組み合わせて部品点数を減らしただけでは信頼性の向上は大きくは見込めない。各コンポーネントをEHAに適当な改良設計を施すことで、システムとしての信頼性を向上させることができる。弊社製EHAにおいても各コンポーネントを最適設計することで信頼性の向上が図られている。コンポーネントの統合に関しても、モータとポンプを直接結合することで、部品点数を減らすことで、前述のコスト削減に加え、信頼性の向上、更には外形サイズのコンパクト化も達成している。

大出力・推力の実現:

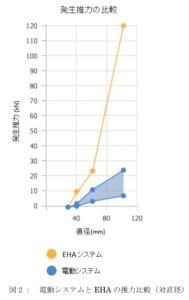

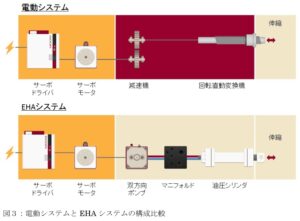

冒頭に記した様に、省エネ、省メンテナンス、高応答性を目的とした電動システム化が一つの技術トレンドであるが、電動システムもまた別の課題を抱えている。特に大きな出力、推力が必要とされる場合や、その保持を要求される機械では、複数のサーボモータに複数の大型減速機、更には直動アクチュエーションのためには回転・直動変換メカニズムの組み合わせが必要となり、時には非現実なシステムとなる場合がある。EHAであれば、減速機を使用せずとも、比較的コンパクトなスペースで大出力を得ることが可能である(図2)。

冒頭に記した様に、省エネ、省メンテナンス、高応答性を目的とした電動システム化が一つの技術トレンドであるが、電動システムもまた別の課題を抱えている。特に大きな出力、推力が必要とされる場合や、その保持を要求される機械では、複数のサーボモータに複数の大型減速機、更には直動アクチュエーションのためには回転・直動変換メカニズムの組み合わせが必要となり、時には非現実なシステムとなる場合がある。EHAであれば、減速機を使用せずとも、比較的コンパクトなスペースで大出力を得ることが可能である(図2)。

特に、減速機の要否は電動システムとEHA比較、選択において重要な点である(図3)。また、電動機構を基本機構として使用している機械で大出力軸にのみ従来型油圧システムを使用している場合もEHAを使用するに適したケースといえる。その大出力軸にEHAを使用することで、他の電動制御軸と同様のインターフェースで、電動システムと油圧システムの両社の利点を活かすことが可能となる。

EHA採用に必要な技術知識

EHA技術の採用に当たっては、サーボモータを使用した電動システムと同様の技術スキルが活用できる。アクチュエータのサイジング等の機械設計スキルは電動システムと同様に考えることができる。制御技術の点では、閉ループアルゴリズムや非線形補償機能といった各種制御技術を電動システムと同様に設計、調整が可能である。また、電気的インターフェースに関しても、両者ともモータドライバがその役割を担うため、まったく同じインターフェースで考えることができる。

総保有コストの低減

機械への搭載設計、施工、運営、廃棄までに要するコストである総保有コストを分析してみると、従来型油圧システムに比べEHAの優位性がしばしばみられる。EHAを単純にシリンダとみてしまえば従来型主圧システムに比べ高価であることは明白であるが、自己完結型であるEHAは油圧タンク、大型ポンプ、配管といった油圧インフラが不要であり、初期投資コストを抑えられる。制御軸が数軸だけのアプリケーションでは、初期投資比較のみでもEHAが優位となる場合がある。更に、EHAの特徴である省エネルギ性、省メンテナンス性を反映した運用コストを検討することで、より正確な評価が行える。典型的な機械の動作、機械稼働時間から導き出される運転コスト削減量とメンテナンス頻度を考慮した運用コストを算出し、導入コストと合算の後、従来型システムと比較を行うことで、長期的保有に伴う経済的評価が行える。機械によっては、EHAシステムが従来型油圧システムに比べ導入コストが増加する場合もありうるが、EHAの省エネルギ性による運転コストや省メンテナンス性により総保有コストが低くなるケースがしばしばある。

電動システムと従来型油圧システムが比較において、機械への搭載設計の点に言及されることが多い。EHAは、電動システムと同様に電気のみのインターフェースを持つため、搭載設計に関して電動システムと同様と考えることができる。一方、従来型油圧システムでは、配管経路の設計や油圧ユニットの配置、フィルタやセンサ、バルブ等の部品交換、メンテナンスに必要なスペースの確保などを考慮する必要がある。EHAや電動システムでは、これら搭載設計が不要、もしくは最小限に抑えられる。

また、機械への施工についても配管工事や、その後のフラッシング作業が不要となる。

これにより、工事人員の工数削減はもちろんのこと、工事期間の短縮という時間的なメリットが享受でき、プラント設備等、機械、設備が大きくなるほど、メリットは大きくなる。

運用開始後のコストに関しては、省エネルギ化による消費電力の低減は前述の通り明白ではあるが、機械運用時のメンテナンスコストについても、従来型油圧システムに比べてEHAシステムでは大幅に低減される。従来型油圧システムではオイルの劣化が一つの問題であるが、EHAでは、作動油が内部に密閉されているため、酸化や水分混入に伴う劣化も最小限に抑えられ、また、ブリーディングに伴う温度上昇やサーボバルブの交換に伴う異物混入といった劣化要因を排除できる。これにより、フィルタの交換周期も長くなる。このように、EHAのシステムは、設計コストから運用コストに至るまで、多くのコスト削減が可能である。

Part3「出力性能と採用事例」へ、つづく。

関連記事

-

コラム

6自由度シミュレーション装置とは何か?その基本と応... 6自由度シミュレーション装置とは何か?そ...

「6自由度シミュレーション装置」という言葉をご存じでしょうか? これは製造業において、さまざまな動... 「6自由度シミュレーション装置」という言葉をご存じでしょうか? これは製造業において、さまざまな動作や振動のシミュレーションを可能にし、製...

-

コラム

車両耐久試験とは?その目的と実施メリットを解説 車両耐久試験とは?その目的と実施メリット...

「車両耐久試験」とは、製品が長期間にわたって使用される中で、その性能や信頼性を確認するための重要なプ... 「車両耐久試験」とは、製品が長期間にわたって使用される中で、その性能や信頼性を確認するための重要なプロセスです。この試験は、製造業界における...

-

コラム

乗心地試験とは?サーボアクチュエータを用いた手法を... 乗心地試験とは?サーボアクチュエータを用...

「乗心地試験」とは、車両や産業用機器の安全性・快適性の性能を評価するための重要な工程です。特に、製造... 「乗心地試験」とは、車両や産業用機器の安全性・快適性の性能を評価するための重要な工程です。特に、製造業における品質向上や新製品の開発では、信...

-

コラム

振動試験の基礎知識:動電型・油圧式・機械式の違いと... 振動試験の基礎知識:動電型・油圧式・機械...

振動試験は、製造業における品質保証や耐久性の評価において欠かせないプロセスです。特に、動電型、油圧式... 振動試験は、製造業における品質保証や耐久性の評価において欠かせないプロセスです。特に、動電型、油圧式、機械式といった試験方式の違いを理解し、...