振動試験とは?サーボアクチュエータを用いた最新手法

振動試験は、製造業の品質保証や製品の耐久性を高めるために欠かせない検査手法です。この試験は、製品が実際の使用環境でどのように振動に耐えうるかを確認し、安全性や信頼性を確保する役割を果たします。さらにサーボアクチュエータを活用することで、精度の高い試験が可能になり、品質管理の向上が期待できます。本記事では、振動試験の基本と、サーボアクチュエータを用いた最新の試験手法について詳しく解説します。

1. 振動試験の基本とは?

振動試験の目的と必要性

振動試験は、製品の耐久性や安全性を保証するための重要な検査手法です。

この試験は、製品が使用される環境でどの程度の振動や衝撃に耐えられるかを確認するために行われます。特に、輸送中の振動や動作時の衝撃による製品の劣化や故障を防ぐために、振動試験を通じて品質管理を行うことが求められています。たとえば、自動車や電機製品など、外部からの振動が頻繁にかかる製品に対しては、この試験を通じて事前にリスクを予測し、必要な対策を取ることが可能です。

振動試験には、次のような目的があります。

● 製品の品質維持:振動試験により、製品がどの程度の振動や衝撃に耐えられるかを確認し、品質水準を維持します。

● 安全性の確保:製品が使用中に安全に動作するための条件を検証することで、ユーザーに安心して使用してもらえるようにします。

● 故障リスクの低減:設計段階で振動耐性を評価することで、実際の使用環境においても問題が発生しにくい製品の開発を目指します。

こうした目的から、振動試験は単なる品質管理だけでなく、製品の信頼性を確保するための重要な工程となっています。

2. 振動試験が必要とされる業界と用途

振動試験は、特に以下のような業界で広く利用されています。

● 自動車業界:自動車は振動や衝撃に頻繁に晒されるため、エンジンや部品の耐久性を確保するために振動試験が行われます。これにより、走行中の部品の脱落や劣化による故障リスクが軽減されます。

● 電機業界:家電や電子機器も、輸送中や日常の使用環境で振動や衝撃を受けます。振動試験により製品の堅牢性が評価され、安全で長持ちする製品の提供が可能になります。

● 医薬品や食品業界:パッケージや容器が運搬時の振動に耐えられるかどうかを確認することで、製品の品質や効果を維持するための試験が行われています。

● 航空宇宙や鉄道業界:過酷な環境下で使用される機材や部品に対し、振動試験を実施することで、信頼性の高い製品を提供しています。

さらに、これらの業界では、近年の技術革新により、サーボアクチュエータを活用した精密な振動試験が行われるようになっています。サーボアクチュエータは、試験機器の動作精度を向上させ、試験結果の正確性を高める役割を果たしています。最新のサーボアクチュエータ技術を導入することで、従来以上に細かな振動をシミュレーションできるため、製品開発段階での品質保証がさらに強化されています。

3. 振動試験の種類とその特徴

製品が振動に耐えられるかどうかを確認するための振動試験には、いくつかの方法があり、試験内容によって検証できるポイントや適用される業界が異なります。ここでは代表的な3つの試験方法、正弦波試験、ランダム試験、衝撃試験について、それぞれの特徴と適用例を解説します。

正弦波試験

正弦波試験は、一定の周波数と振幅で繰り返し振動させる試験方法です。この試験は、製品が特定の振動数で共振を起こさないか確認するために用いられます。共振によって振動が増幅すると、構造にダメージを与え、故障の原因となる可能性があるため、正弦波試験で共振の周波数帯を把握することは重要です。

● 適用例: 自動車部品や家電製品など、使用中に一定の周波数の振動にさらされる可能性が高い製品に適用されます。自動車のエンジンマウントや電子機器の内部部品など、特定の振動に耐える必要がある場合に、共振によるダメージを事前に防止するためのテストとして行われます。

ランダム試験

ランダム試験は、さまざまな周波数の振動を同時に加える試験方法で、実際の使用環境で発生する複雑な振動状況を再現することが可能です。ランダム試験は、製品が現実の運用条件下でどのように耐久性を保てるかを調べるための重要な試験です。

● 適用例: ランダム試験は、輸送中にさまざまな振動がかかる包装材や梱包製品、または複数の周波数の振動が発生する建設機械や船舶部品に適用されます。製品が輸送や動作環境で振動にどの程度耐えられるかを検証することで、信頼性を高め、製品寿命の向上に寄与します。

衝撃試験

衝撃試験は、短期間で大きな振動を加えることで、瞬間的な衝撃に対する製品の耐久性を評価する試験です。衝撃試験により、製品が落下や輸送中の突発的な衝撃に耐えられるかを事前に確認することができます。

● 適用例: 衝撃試験は、携帯電話やタブレットなどの電子機器の耐久性テストとしてよく使用されます。また、製品が落下や衝撃に耐える必要がある医療機器や、精密部品を扱う機械の耐久性検査にも適用されています。これにより、予想外の衝撃で製品が破損しないことを確認し、ユーザーの安全性を確保します。

これらの試験を組み合わせることで、製品のあらゆる使用環境での信頼性を高めることができます。

4. 振動試験で使われる装置とサーボアクチュエータの役割

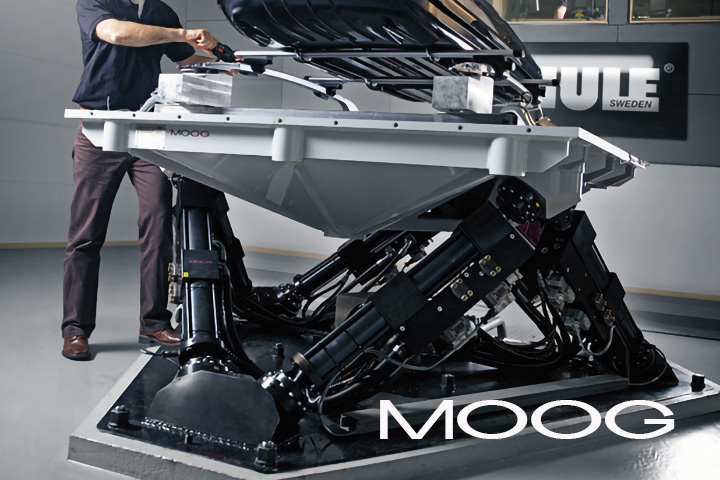

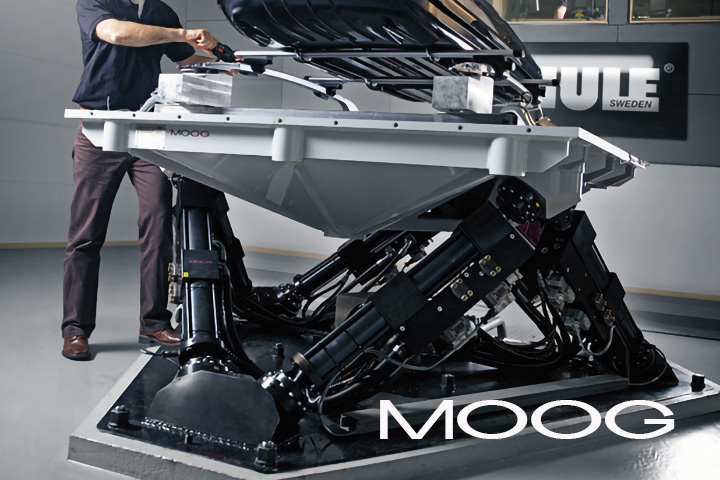

振動試験では、製品が実際に使用される環境でどの程度の振動や衝撃に耐えられるかを確認するため、専用の装置が使用されます。試験の精度と信頼性を高めるため、さまざまな機器が導入されていますが、特に注目されるのがサーボアクチュエータを利用した振動試験装置です。ここでは、サーボアクチュエータの利点とその具体的な利用場面について解説します。

サーボアクチュエータの利点と利用場面

サーボアクチュエータは、高精度で制御が可能な駆動装置であり、振動試験装置において欠かせない存在です。一般的な振動試験では、一定の振動や衝撃を製品に加え、その耐性を評価するために細かな動作制御が求められます。サーボアクチュエータは、これらの精密な動作制御を可能にし、試験の再現性や精度を大幅に向上させる役割を果たします。

サーボアクチュエータを活用する主な利点は以下の通りです。

1. 高精度な制御と再現性の向上

サーボアクチュエータは、非常に精密な位置制御と速度制御が可能です。これにより、振動試験で要求される微細な動作や振動条件を正確に再現することができ、試験結果の再現性が向上します。特に、製品の共振特性を正確に把握する必要がある場合や、複雑な振動パターンを再現する試験において有効です。

2. 省力化と効率性の向上

サーボアクチュエータを使用することで、試験の設定や調整が自動化され、作業の効率が大幅に向上します。また、手動調整が不要となり、作業者の負担軽減にもつながります。これにより、振動試験のプロセスを効率化し、より多くの試験を短時間で実施できるようになります。

3. 長寿命と低コスト運用

サーボアクチュエータは、摩耗が少ないため長寿命で、試験機器全体の保守コストを抑えることが可能です。また、定期的な調整やメンテナンスも比較的容易であり、長期間にわたり安定した性能を維持できるため、ランニングコスト削減にも貢献します。

サーボアクチュエータの利用場面

サーボアクチュエータを用いた振動試験は、主に以下のような製品や分野で活用されています。

● 自動車部品の耐久性試験

エンジンマウントやサスペンション部品など、強い振動にさらされる部品の耐久性確認において、サーボアクチュエータの精密な動作制御が重要です。

● 家電・電子機器の振動試験

テレビ、冷蔵庫、スマートフォンといった家電・電子機器では、輸送や日常使用で発生する振動を再現する試験が行われます。サーボアクチュエータを使用することで、実際の使用環境に近い条件での試験が可能になります。

● 医療機器や精密機械の耐久試験

医療機器や工業用の精密機器は、高い信頼性と耐久性が求められるため、微細な振動試験が必要です。サーボアクチュエータの使用により、正確な振動制御が可能となり、製品品質の保証に寄与します。

このように、サーボアクチュエータを利用することで、振動試験の精度や効率が向上し、より信頼性の高い製品評価が可能となります。サーボアクチュエータを導入することで得られる具体的なメリットについて詳しく知りたい方は、サーボアクチュエータについての詳細をご覧ください。

5. サーボアクチュエータを用いた最新の振動試験手法

振動試験の精度を高める手法として注目されているのが、サーボアクチュエータを活用した試験方法です。従来の振動試験装置よりも高精度で柔軟な制御が可能となり、より現実的な条件で製品の耐久性や信頼性を評価することができます。ここでは、サーボアクチュエータの基本的な仕組みとメリットについて詳しく解説します。

サーボアクチュエータとは?その仕組みとメリット

サーボアクチュエータは、位置、速度、トルクを高精度に制御できる駆動装置です。サーボ(servo)という名称が示すように、目標とする位置や動作を追従する「フィードバック制御」が組み込まれており、設定された動作に応じた精密な制御を実現します。振動試験においても、非常に細かい制御が可能なサーボアクチュエータは、厳密な試験条件の再現が必要なケースで特に活躍します。

主な特徴としては、以下の3点が挙げられます。

1. 高精度な位置・速度制御

サーボアクチュエータは、微小な動作を正確に制御することが可能です。この精密な制御は、振動試験において設定した振幅や周波数を厳密に再現することを可能にし、製品がさまざまな使用環境でどの程度耐久性を維持できるかを高い精度で評価します。

2. 応答性と柔軟性の高さ

サーボアクチュエータは応答性に優れており、リアルタイムで動作を変更することができます。このため、試験中に条件を変更したり、複雑な振動パターンを再現したりする際に効果を発揮します。また、動作範囲が広いため、多様な試験条件にも対応可能です。

3. 省エネルギーと低コスト

他の駆動装置に比べ、サーボアクチュエータはエネルギー効率が高く、長期的なランニングコストを抑えることができます。省エネルギー性能に優れているため、頻繁な試験が求められる製造現場でも効率的に活用できます。

まとめ

振動試験は、製品が使用環境でどの程度の振動に耐えられるかを確認し、安全性や信頼性を確保するために不可欠な工程です。特に、サーボアクチュエータを活用した最新の振動試験手法は、従来の試験と比べて高い精度と効率を実現し、製品の品質保証を強化します。サーボアクチュエータの精密な制御機能により、試験の再現性が向上し、計画から試験実施、分析、改善に至るまでのプロセスを効率化できます。

また、振動試験の実施により、設計段階で製品の耐久性を評価することが可能になり、試験結果をもとに改善を加えることで、製品の競争力を高めることが期待されます。特に企画部門の担当者にとって、振動試験を正しく導入することは、製品の信頼性と顧客満足度を向上させる重要なステップです。

振動試験の導入やサーボアクチュエータの詳細について関心のある方は、サーボアクチュエータの詳細をご覧ください。最新の技術を取り入れ、製品の品質向上を目指していきましょう。

カタログダウンロード:

提供サービス:

関連コラム:

関連記事

-

コラム

6自由度シミュレーション装置とは何か?その基本と応... 6自由度シミュレーション装置とは何か?そ...

「6自由度シミュレーション装置」という言葉をご存じでしょうか? これは製造業において、さまざまな動... 「6自由度シミュレーション装置」という言葉をご存じでしょうか? これは製造業において、さまざまな動作や振動のシミュレーションを可能にし、製...

-

コラム

車両耐久試験とは?その目的と実施メリットを解説 車両耐久試験とは?その目的と実施メリット...

「車両耐久試験」とは、製品が長期間にわたって使用される中で、その性能や信頼性を確認するための重要なプ... 「車両耐久試験」とは、製品が長期間にわたって使用される中で、その性能や信頼性を確認するための重要なプロセスです。この試験は、製造業界における...

-

コラム

乗心地試験とは?サーボアクチュエータを用いた手法を... 乗心地試験とは?サーボアクチュエータを用...

「乗心地試験」とは、車両や産業用機器の安全性・快適性の性能を評価するための重要な工程です。特に、製造... 「乗心地試験」とは、車両や産業用機器の安全性・快適性の性能を評価するための重要な工程です。特に、製造業における品質向上や新製品の開発では、信...

-

コラム

振動試験の基礎知識:動電型・油圧式・機械式の違いと... 振動試験の基礎知識:動電型・油圧式・機械...

振動試験は、製造業における品質保証や耐久性の評価において欠かせないプロセスです。特に、動電型、油圧式... 振動試験は、製造業における品質保証や耐久性の評価において欠かせないプロセスです。特に、動電型、油圧式、機械式といった試験方式の違いを理解し、...