車両耐久試験とは?その目的と実施メリットを解説

「車両耐久試験」とは、製品が長期間にわたって使用される中で、その性能や信頼性を確認するための重要なプロセスです。この試験は、製造業界における品質保証の一環として欠かせない存在です。特に、自動車や関連部品の信頼性向上が求められる昨今、車両耐久試験の実施は企業の競争力を左右する要因となっています。本記事では、車両耐久試験の目的やメリット、具体的な実施方法について詳しく解説していきます。

1. 車両耐久試験とは?

車両耐久試験とは、コンポーネントまたはモジュールの耐久性、疲労および構造性能を定量的に評価する試験です。振動や衝撃など多様な条件下で製品が耐えられるかを調べることで、耐久性を確保するのが主な目的です。

現在、製品の品質がブランドイメージを直接左右する時代において、耐久試験の実施はますます重要性を増しています。特に自動車業界では、安全性や信頼性が顧客の購買決定に大きく影響を与えるため、この試験を通じて高品質を証明することが求められています。

製造業における試験の役割

製造業における車両耐久試験は、品質保証だけでなく、コスト削減や市場競争力の強化にも寄与します。具体的には、以下のような役割があります。

1. リスク管理

耐久試験を通じて、潜在的な欠陥や設計の弱点を早期に発見することができます。このプロセスは、製品が市場に出た後のリコールや顧客クレームを未然に防ぐことにつながります。

2. 製品改良

試験結果を分析することで、製品設計や素材選定の改善点を特定できます。これにより、より競争力のある製品を開発することが可能になります。

3. 規制適合

多くの国や地域で、安全性に関する規制が強化されています。車両耐久試験は、これらの規制に適合するための重要な手段となります。

4. ブランド信頼の向上

耐久試験をクリアした製品は、顧客に対して高い品質基準を満たしていることを示す証となります。これにより、企業の信頼性が向上し、長期的なブランド価値の構築につながります。

2. 車両耐久試験の目的

製品寿命の評価と市場ニーズへの対応

車両耐久試験の最も重要な目的の一つは、製品の寿命を正確に評価することです。自動車やその部品は、長期間使用されることが前提であり、予期せぬ故障は安全性や信頼性を損ねる原因となります。耐久試験を実施することで、製品がどの程度の使用条件や期間に耐えられるかを事前に確認でき、必要に応じて設計変更や素材改良を行う基礎データを取得できます。

また、市場のニーズに応えるためにも耐久試験は欠かせません。現代の消費者は、コストパフォーマンスとともに、長期間の信頼性を求める傾向にあります。製品寿命の正確な評価は、顧客満足度を高めるだけでなく、競合他社との差別化を図る重要なポイントとなります。

事故やクレーム防止のための品質保証

耐久試験は、製品の安全性を確保し、事故やクレームを未然に防ぐための重要な手段でもあります。特に自動車業界では、走行中の部品故障が重大な事故につながるリスクがあるため、品質保証における基準は非常に高いものとなっています。

実際に耐久試験を通じて、不具合の発生しやすい箇所や条件を特定することで、潜在的なリスクを設計段階で解消することが可能です。また、試験データを元に具体的な改良案を提示することで、製品の信頼性をさらに向上させることができます。このプロセスにより、顧客からのクレームやリコールの発生率を大幅に低減し、ブランドの評判を守ることができます。

3. 車両耐久試験の実施方法

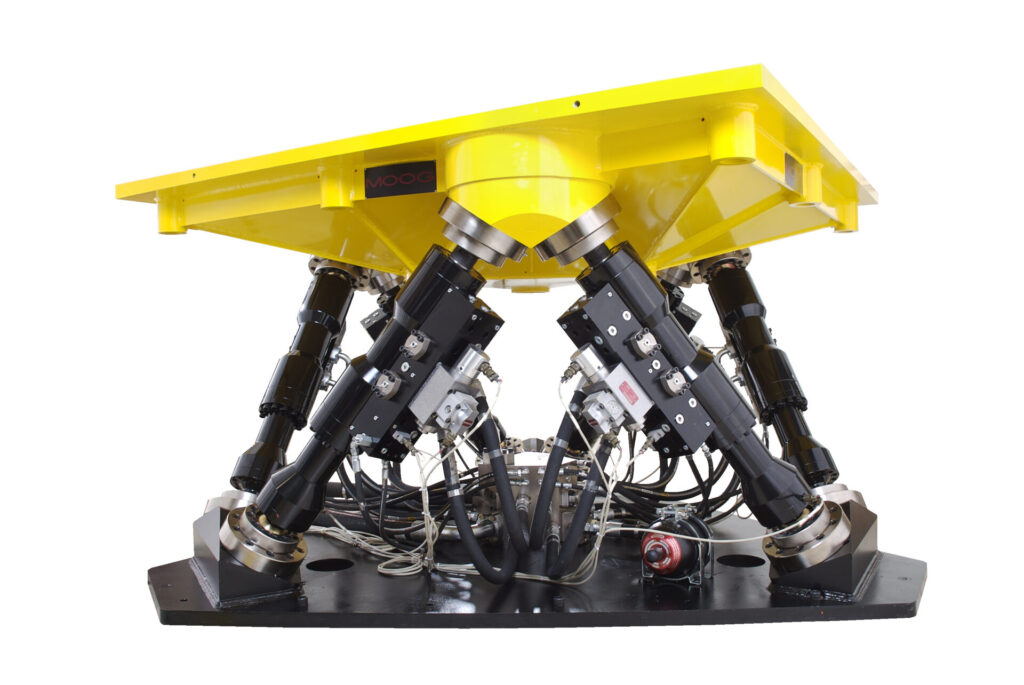

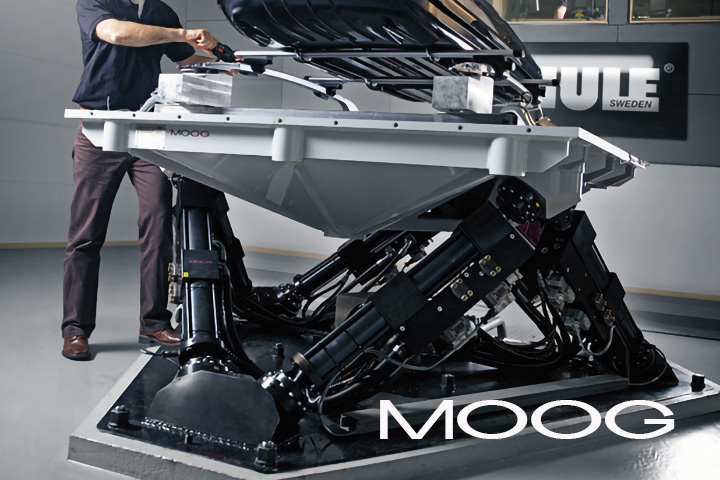

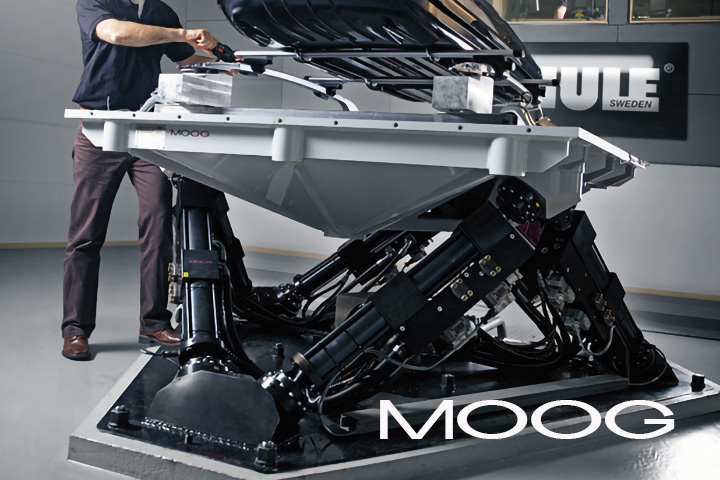

サーボアクチュエータを活用した試験の具体例

車両耐久試験において、サーボアクチュエータは非常に重要な役割を果たします。この装置は、高精度で制御可能な力や動きを再現することができ、試験の正確性と効率を大幅に向上させます。たとえば、実際の走行環境を模倣して振動や負荷を与える際に、サーボアクチュエータを用いることで、リアルタイムで細かな調整が可能となります。

具体的な使用例としては、自動車のサスペンションやフレームに加わるストレスをシミュレーションする試験が挙げられます。こうした試験では、サーボアクチュエータを用いることで、複雑な動的負荷を正確に再現し、設計の弱点や改良点を明確にすることが可能です。また、高頻度で動作させることができるため、短期間で長期使用における性能評価を行うこともできます。

他には下記のような機器を使用します。

油圧加振テーブル

高周波油圧加振テーブル

4軸ロードシミュレータ

8軸ロードシミュレータ

試験プロセスと使用される装置

車両耐久試験は、以下のようなプロセスで進められます:

1. 試験環境の設定

試験対象の車両や部品を特定し、それに適した環境を作り出します。たとえば、気温や湿度、振動など、実際の使用条件を再現するためにさまざまな装置を使用します。

2. 負荷条件のシミュレーション

実際の走行や使用条件を模倣するために、動的負荷を与えます。サーボアクチュエータをはじめ、振動試験機や圧力試験機が一般的に使用されます。

3. データの収集と解析

試験中に得られたデータをセンサーで収集し、専用ソフトウェアで解析します。このデータは、製品の耐久性評価や設計改善に活用されます。

4. 結果の評価と改善案の作成

収集したデータを基に、製品の性能を評価します。不具合が確認された場合は、その原因を特定し、設計改善案を策定します。

まとめ

技術の進化によりその精度と効率がさらに向上しています。特に、AIやIoTの導入により、試験データのリアルタイム解析が可能となり、試験プロセスが一層効率化されています。また、デジタルツイン技術の応用も期待されています。デジタルツインを用いることで、物理的な試験に加えて仮想環境でのシミュレーションが可能になり、実験コストの削減と設計精度の向上が実現します。これらの技術革新により、車両耐久試験の信頼性がさらに高まり、製造業界全体の競争力を強化することが期待されています。

近年、環境問題への意識が高まり、製造業界においても持続可能な取り組みが求められています。車両耐久試験も例外ではなく、試験そのものが環境に配慮した形で行われるようになっています。エネルギー効率の高い試験装置や再生可能エネルギーの活用が進む中、環境負荷を最小限に抑えつつ高精度の試験を実施することが目標とされています。

さらに、耐久試験の結果を活用して製品寿命を延ばし、廃棄物を削減する取り組みも進んでいます。これにより、製品のライフサイクル全体での環境負荷が低減され、より持続可能な社会の実現に寄与します。

製造業界での競争力強化と環境負荷削減のため、最新の試験技術や装置の導入を検討してはいかがでしょうか?「サーボアクチュエータ」などの先進的なソリューションも、車両耐久試験の成功を支える重要な要素です。詳細はこちらをご覧ください。

車両耐久試験機の導入やサーボアクチュエータの詳細について関心のある方は、サーボアクチュエータの詳細をご覧ください。最新の技術を取り入れ、製品の品質向上を目指していきましょう。

カタログダウンロード:

提供サービス:

関連コラム:

関連記事

-

コラム

6自由度シミュレーション装置とは何か?その基本と応... 6自由度シミュレーション装置とは何か?そ...

「6自由度シミュレーション装置」という言葉をご存じでしょうか? これは製造業において、さまざまな動... 「6自由度シミュレーション装置」という言葉をご存じでしょうか? これは製造業において、さまざまな動作や振動のシミュレーションを可能にし、製...

-

コラム

乗心地試験とは?サーボアクチュエータを用いた手法を... 乗心地試験とは?サーボアクチュエータを用...

「乗心地試験」とは、車両や産業用機器の安全性・快適性の性能を評価するための重要な工程です。特に、製造... 「乗心地試験」とは、車両や産業用機器の安全性・快適性の性能を評価するための重要な工程です。特に、製造業における品質向上や新製品の開発では、信...

-

コラム

振動試験の基礎知識:動電型・油圧式・機械式の違いと... 振動試験の基礎知識:動電型・油圧式・機械...

振動試験は、製造業における品質保証や耐久性の評価において欠かせないプロセスです。特に、動電型、油圧式... 振動試験は、製造業における品質保証や耐久性の評価において欠かせないプロセスです。特に、動電型、油圧式、機械式といった試験方式の違いを理解し、...

-

コラム

振動試験におけるJIS規格とは?種類と内容について... 振動試験におけるJIS規格とは?種類と内...

振動試験は、製造業において製品や部品が環境中の振動にどの程度耐えられるかを評価する重要なプロセスです... 振動試験は、製造業において製品や部品が環境中の振動にどの程度耐えられるかを評価する重要なプロセスです。特に、日本工業規格(JIS)に基づく振...