乗心地試験とは?サーボアクチュエータを用いた手法を紹介

「乗心地試験」とは、車両や産業用機器の安全性・快適性の性能を評価するための重要な工程です。特に、製造業における品質向上や新製品の開発では、信頼性の高い試験が欠かせません。近年では、サーボアクチュエータを用いた手法が注目を集めており、その精度と効率性から多くの企業が採用を進めています。この試験は単なる検証作業にとどまらず、商品価値を高めるための戦略的要素としても注目されています。

この記事では、「乗心地試験」の基本的な概要から、サーボアクチュエータを活用した手法、そしてその効果的な活用法について詳しく解説していきます。

1. 乗心地試験とは?

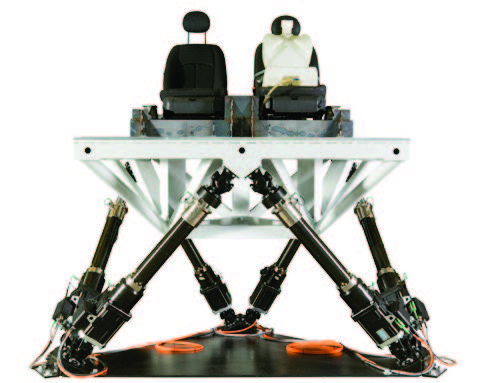

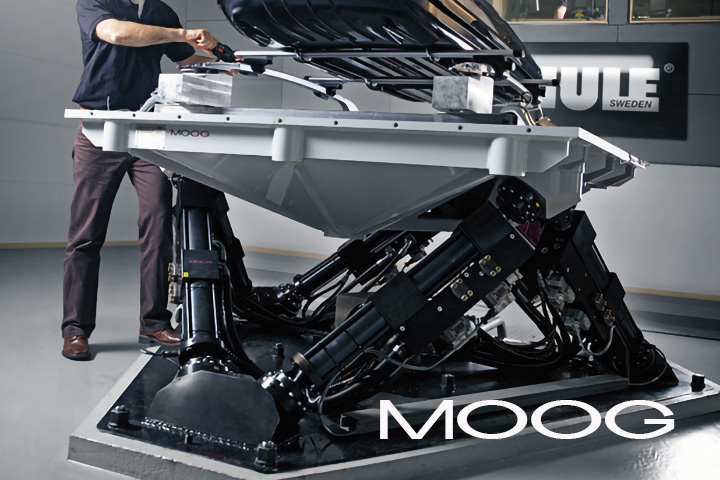

乗心地試験とは、車両や産業用機器などの快適性や安全性を評価するために実施される試験のことです。この試験では、高周波加振テーブルなどを利用して、6自由度に対する性能を試験します。

乗心地試験の目的は、製品が使用される環境での快適性と性能を数値化し、設計や改良に役立てることです。これにより、ユーザーにとって満足度の高い製品を提供することが可能になります。また、試験で得られたデータは、製品寿命の予測や故障の防止にも役立ちます。

近年では、サーボアクチュエータや、高周波加振テーブルの制御用ハードウェアやソフトウェアなどの先端技術を活用した乗心地試験が普及しており、従来のシステムに比べて高精度で効率的な評価が可能になっています。この技術革新により、試験プロセスが簡素化されるだけでなく、環境負荷の軽減やコスト削減といったメリットも得られています。

1.2 製造業における乗心地試験の重要性

乗心地試験は、製造業において製品の性能評価や快適性向上のために欠かせない工程です。特に自動車や産業用機器など、人が操作したり利用したりする製品においては、操作性や安全性とともに「快適性」を確保することが顧客満足度を高める要因となります。

快適性を数値化することで、企業は以下のような効果を得られます。

● 市場競争力の向上: 他社製品との差別化要素として「乗心地」を強調することが可能になります。

● 品質改善サイクルの構築: 定量的な評価データに基づき、製品の改善ポイントを明確化できます。

● 顧客満足度の向上: 乗心地の向上はユーザー体験(UX)の向上に直結します。

さらに、近年はサーボアクチュエータなどの先端技術を活用することで、従来の試験手法に比べて高精度かつ効率的に試験を実施できるようになりました。この技術革新により、製品の市場投入までの期間が短縮され、競争環境が激しい製造業において優位性を確保する手段として広く採用されています。

サーボアクチュエータを用いた乗心地試験

従来のシステムでは対応しきれなかった複雑な制御を、サーボアクチュエータは高い精度で実現します。これにより、試験対象物が実際の使用環境でどのような振動や衝撃を受けるのかを正確にシミュレートできます。

製造業における具体的な導入例としては、以下のようなものがあります。

1. 自動車のシートやサスペンションの快適性試験

サーボアクチュエータを用いて、実際の路面状態を再現し、使用者の体感データを収集。

2. 産業機械の振動試験

長時間稼働による疲労や振動が製品寿命に与える影響を測定。

これらの試験結果は、数値データとして記録され、開発チームや設計部門と共有されます。これにより、製品設計の初期段階から快適性を考慮した開発が進められるようになります。

2. サーボアクチュエータを用いた試験の仕組み

2.1 サーボアクチュエータの基本機能と特徴

サーボアクチュエータは、高精度な動作制御を実現する先進的なアクチュエータ技術です。主に電気モーター、制御ユニット、センサーが組み合わさったシステムとして構成されており、以下のような特徴を備えています。

1. 高精度な位置制御

サーボアクチュエータは、センサーを用いて位置や速度、力をリアルタイムで監視しながら動作を制御します。このため、ミリ単位の動作や複雑な動作パターンも正確に再現可能です。乗心地試験では、実際の使用環境を忠実に再現するために必要不可欠な機能です。

2. 応答性の高さ

高速な動作切り替えが可能であり、急激な振動や衝撃など、短期間で発生する現象にも対応できます。これにより、従来のシステムでは難しかったリアルタイムシミュレーションが可能となります。

3. 環境への配慮

電気駆動によるサーボアクチュエータは、油圧式に比べて環境負荷が低く、省エネルギー性能にも優れています。これにより、企業のSDGs(持続可能な開発目標)への対応にも貢献します。

サーボアクチュエータの試験プロセスへの適用

サーボアクチュエータは、試験対象物に加わる振動や荷重を正確に制御するため、乗心地試験で以下のような用途に活用されています。

1. 振動シミュレーション

実際の路面状態をシミュレートし、車両や機器が体験する動的ストレスを再現します。これにより、快適性や耐久性を評価することが可能です。

2. 負荷試験

サーボアクチュエータの力制御機能を活用し、対象物にかかる荷重や圧力を再現。これにより、使用環境での性能検証を効率的に行えます。

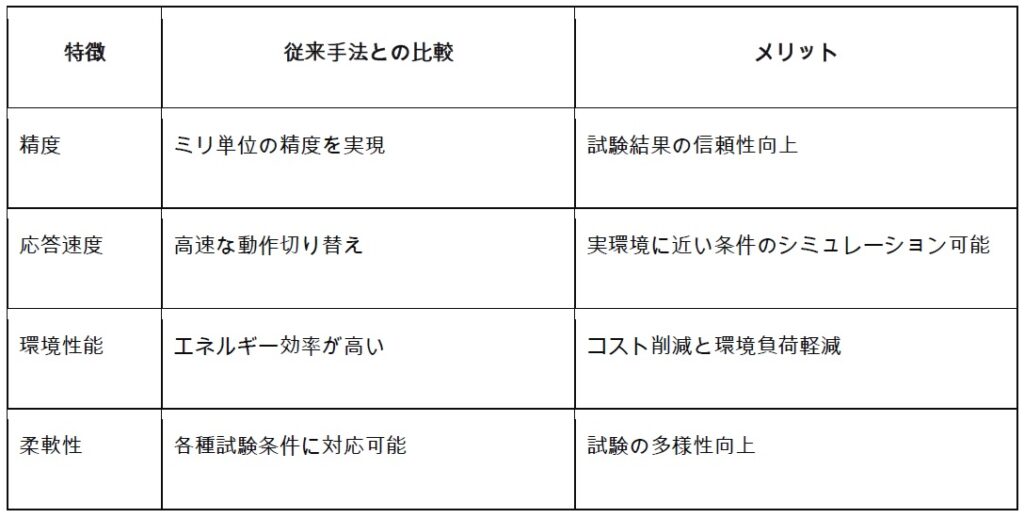

サーボアクチュエータ導入のメリット

以下の表は、サーボアクチュエータを活用した試験がもたらす主なメリットを整理したものです。

サーボアクチュエータを用いることで、試験の効率性や精度が飛躍的に向上します。この技術は、品質向上や製品開発のスピードアップだけでなく、コスト削減や環境保護といった側面でも企業に大きなメリットをもたらします。

サーボアクチュエータによる試験革新

このように、サーボアクチュエータを活用することで、効率性と精度が飛躍的に向上し、製造業における乗心地試験の質が大幅に改善されます。従来の試験手法に代わり、より持続可能で高性能な手法を採用することで、企業は市場競争力を強化しつつ、環境への配慮も実現可能です。

まとめ

乗心地試験の結果を効果的に活用することで、製品開発のスピードアップや品質向上が実現可能です。サーボアクチュエータを用いることで得られる高精度なデータは、競争の激しい市場で企業が優位性を保つ鍵となるでしょう。これからの製品開発に、ぜひサーボアクチュエータ技術の活用をご検討ください。

乗心地試験の導入やサーボアクチュエータの詳細について関心のある方は、サーボアクチュエータの詳細をご覧ください。最新の技術を取り入れ、製品の品質向上を目指していきましょう。

カタログダウンロード:

提供サービス:

関連コラム:

関連記事

-

コラム

6自由度シミュレーション装置とは何か?その基本と応... 6自由度シミュレーション装置とは何か?そ...

「6自由度シミュレーション装置」という言葉をご存じでしょうか? これは製造業において、さまざまな動... 「6自由度シミュレーション装置」という言葉をご存じでしょうか? これは製造業において、さまざまな動作や振動のシミュレーションを可能にし、製...

-

コラム

車両耐久試験とは?その目的と実施メリットを解説 車両耐久試験とは?その目的と実施メリット...

「車両耐久試験」とは、製品が長期間にわたって使用される中で、その性能や信頼性を確認するための重要なプ... 「車両耐久試験」とは、製品が長期間にわたって使用される中で、その性能や信頼性を確認するための重要なプロセスです。この試験は、製造業界における...

-

コラム

振動試験の基礎知識:動電型・油圧式・機械式の違いと... 振動試験の基礎知識:動電型・油圧式・機械...

振動試験は、製造業における品質保証や耐久性の評価において欠かせないプロセスです。特に、動電型、油圧式... 振動試験は、製造業における品質保証や耐久性の評価において欠かせないプロセスです。特に、動電型、油圧式、機械式といった試験方式の違いを理解し、...

-

コラム

振動試験におけるJIS規格とは?種類と内容について... 振動試験におけるJIS規格とは?種類と内...

振動試験は、製造業において製品や部品が環境中の振動にどの程度耐えられるかを評価する重要なプロセスです... 振動試験は、製造業において製品や部品が環境中の振動にどの程度耐えられるかを評価する重要なプロセスです。特に、日本工業規格(JIS)に基づく振...